Kemroc-Schneidrad beweist Präzision unter Tage

Beim Bau des Fernbahntunnels Bad Cannstatt musste unausgelaugter Gipskeuper mit Anhydritlinsen dauerhaft gegen Grundwasserzutritte geschützt werden. Dazu wurden sieben Dammringe als Grundwassersperren und jeweils seitlich davon Kontrolldrainagen eingebaut. Die dafür nötigen Schlitze im Spritzbeton frästen die Mineure mit einem Kemroc-Schneidrad sehr schnell und präzise.

Unerwartet schwierige geologische Verhältnisse haben die Mineure beim Bau des Fernbahntunnels Bad Cannstatt im Zuge des Bahnprojekts Stuttgart 21 vorgefunden. Auf einer Strecke von rund 1,000 m des insgesamt 3,8 km langen Tunnels stießen sie beim Auffahren der beiden Tunnelröhren auf zwei Anhydritlinsen mit einer Härte von etwa 60 bis 90 MPa. Anhydrit kann beim Kontakt mit Grundwasser quellen und langfristig schwere Schäden am Tunnelbauwerk verursachen. Deswegen müssen die betroffenen Stellen wirksam gegen das Eindringen von Wasser geschützt werden.

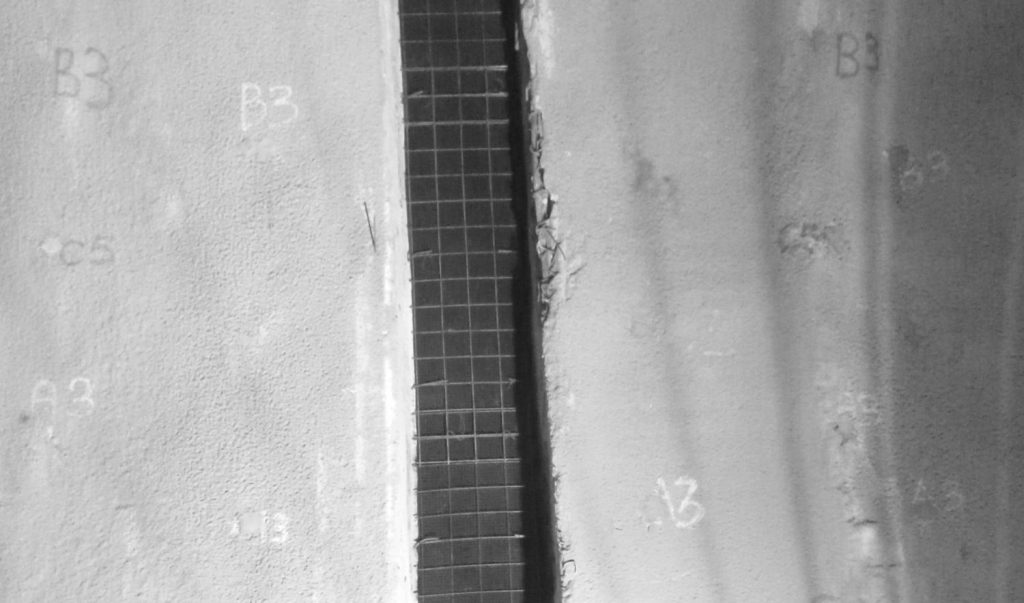

Die Ausführungsplanung sah den Einbau von sieben Dammringen als Grundwassersperren vor. Jeweils unmittelbar vor und nach einem Dammring sollten zusätzlich 13 Kontrolldrainagen verbaut werden. Dazu musste im Tunnelprofil umlaufend jeweils ein Schlitz von 60 cm Tiefe und 50 cm Breite in die Außenschale aus Spritzbeton der Güte C 35/45 mit zweifacher Bewehrung Q 257 A abgesenkt werden. Deshalb wurden links und rechts des Schlitzes jeweils 40 bis 60 cm tiefe Schnitte ausgeführt und das Material dazwischen herausgebrochen. Als geeignetes Schneidwerkzeug für den Liebherr-Tunnelbagger R924 T erwies sich ein Kemroc-Schneidrad DMW 130.

Für den Einsatz in der ersten Tunnelröhre wurde das Schneidrad zunächst für drei Monate angemietet. Denn die geplante Vorgehensweise war nicht gerade einfach: Weil der Tunnel einen Innendurchmesser von 9,80 m hat, der Tunnelbagger aber einen relativ kurzen Ausleger, um im Tunnel rangieren zu können, musste jeweils im Bereich eines herzustellenden Dammrings die Tunnelsohle 2 m hoch überschüttet und der Bagger darauf platziert werden, um jeweils nebeneinander die beiden Schnitte in den Spritzbeton auszuführen. Unmittelbar danach wurde das Material zwischen den Schnitten herausgebrochen. Anschließend wurde die Überschüttung wieder abgetragen und der Bagger führte die Schnitte an den beiden Seiten des Tunnelgewölbes aus. Erneut wurde das Material dazwischen herausgebrochen, um die Schlitze für die Kontrolldrainagen über die gesamte Tunnelgeometrie zu vervollständigen. Anschließend wurden eine Noppenfolie sowie das eigentliche Drainagerohr eingebaut und der verbleibende Hohlraum wieder mit Spritzbeton verfüllt.

Der konkrete Einsatz in der ersten Röhre war dann einfacher als gedacht: Bereits nach einem Monat konnte das angemietete Schneidrad zurückgegeben werden. Für die Erstellung der sieben Kontrolldrainage-Schlitze in der zweiten Tunnelröhre wurde das Schneidrad dann erneut angemietet. Maschinenmeister Peter Göbel: „Mit einer herkömmlichen Querschneidkopffräse hätten wir deutlich mehr Material abgetragen als notwendig. Mit dem Schneidrad dagegen haben wir nur genau so viel Material herausgebrochen wie gefordert – ein klarer monetärer Vorteil, denn mehr bekommen wir nicht bezahlt.“ Auch beim Abtransport und Entsorgen des Ausbruchmaterials sowie beim Wiederverfüllen der Schlitze mit Spritzbeton habe man Geld gespart. Und: „Der Verschleiß an den Fräsmeißeln des Schneidrads blieb dabei erfreulicherweise in Grenzen.“