Anspruchsvoller Betonabbruch mit Kemroc-Fräsen

Ungewöhnliche Folgenutzung für einen ehemaligen Hochbunker in Koblenz: Das mächtige Gebäude aus massivem Beton soll zu einem hochwertigen Wohnkomplex umgestaltet werden. Dazu musste das Unternehmen HR Abbruch zunächst einige Details an der Gebäudestruktur verändern und beseitigen. Unterstützt von Kemroc-Frästechnik – mit einer wuchtigen Bagger-Fräsen-Kombination wurde in unmittelbarer Nachbarschaft von Wohngebäuden geräusch- und erschütterungsarm gearbeitet.

Mit beachtlichen Abmessungen von 40 m Länge, 16 m Breite und aktuell 10 m Höhe ist der Hochbunker in Koblenz ein markantes Wahrzeichen aus vergangener Zeit. Während des Zweiten Weltkriegs im zentralen Stadtteil Oberwerth errichtet, bot er einst knapp 1.000 Menschen Schutz. Für die Umwandlung in einen Wohnkomplex werden eine Seite des Gebäudes sowie der Deckel entfernt. Auf drei Seiten bleiben die Außenwände bestehen und sollen später mithilfe von Seilsägen Fensteröffnungen erhalten.

Den Auftrag für die umfangreichen Vorarbeiten sicherte sich die auf Abbruch, Entkernung und Entsorgung spezialisierte Firma HR Abbruch aus dem rheinland-pfälzischen Neuwied. Allerdings ist im dicht bebauten Koblenzer Stadtteil auf der ehemaligen Rheininsel Oberwerth kein Platz für einen Kran vorhanden, um größere, aus dem massiven Gebäudekörper herausgeschnittene Betonteile zum Abtransport umzuschlagen.

Daher entschied sich das Abbruchteam rund um den Bauleiter Sebastian Sommer für ein schrittweises Abtragen der entbehrlichen Gebäudeteile: „Natürlich konnten wir mitten im Stadtgebiet nicht sprengen, und in unmittelbarer Nähe zu den umgebenden Wohngebäuden war auch der Einsatz von Hydraulikbaggern mit Abbruchhämmern keine Option. Zudem besteht das Gebäude aus völlig unbewehrtem Beton, der beim Einsatz von Hämmern strukturell beschädigt werden könnte. Als einzige Option blieb uns daher die Frästechnik.“

Beim Ausrüster T + M Abbruchtechnik mietete man zunächst eine Querschneidkopffräse KR 150 (120 kW) vom Hersteller Kemroc und montierte sie an einem firmeneigenen 35-t-Bagger. Nach mehreren Wochen Dauereinsatz erwies sich diese Kombination als technisch praktikabel. Für einen schnelleren Arbeitsfortschritt wollte man jedoch eine leistungsfähigere Bagger-Fräsen-Kombination einsetzen. Man besprach sich daher mit Thomas Micheel, Geschäftsführer von T + M Abbruchtechnik aus Kruft bei Koblenz.

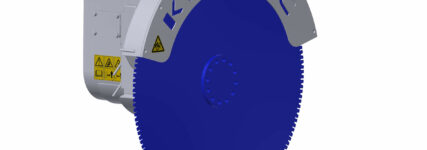

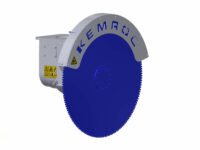

Sein Unternehmen hat sich auf Verkauf, Vermietung und Instandsetzung von Abbruchausrüstung spezialisiert. Schließlich fiel die Wahl auf einen 50-t-Bagger aus dem Mietpark von T + M mit einer Kemroc-Querschneidkopffräse KRD 165 (160 kW). Mit dieser Kombination wurden die Hauptöffnungen in Außenwände und Deckel des Betongebäudes gefräst, um später mithilfe von Seilsägen die nicht gebrauchten Betonstrukturen zu entfernen bzw. Fensteröffnungen auf das vorgegebene Zielmaß zu erweitern.

Querschneidkopffräsen der Baureihe KRD von KEMROC sind für Bagger von 0,5 bis 50 t Einsatzgewicht verfügbar. Mit ihrer robusten und kompakten Bauform bieten sie viel Leistung bei wenig Gewicht. Der Direktantrieb setzt die Hydraulikleistung des Trägergeräts sehr verlustarm um. Die von HR Abbruch in Koblenz-Oberwerth verwendete KRD 165 ist das größte Modell dieser Baureihe.

„Bei einer Außenwandstärke von rund 2 m ist das Einfräsen von Öffnungen in das Bunkergebäude für jede Maschinenkonfiguration keine einfache Aufgabe“, kommentiert Sebastian Sommer den erfolgreichen Abschluss der Arbeiten, „aber unter den gegebenen Umständen war der Mieteinsatz dieser Anbaufräse eine technisch und wirtschaftlich passende Lösung.“ Beim Arbeitsfortschritt und Kraftstoffverbrauch, so der Bauleiter, war das Fräsen im unbewehrten Beton vergleichbar mit dem Einsatz eines hydraulischen Abbruchhammers. Zudem zeigte sich, dass ein hoher Anpressdruck, resultierend aus einer schweren Bagger-Fräsen-Kombination und einer geringen Arbeitshöhe, den Arbeitsfortschritt beschleunigte.

Auch die für Mensch, Maschine und Umgebung schädlichen Vibrationen waren bei hohem Anpressdruck geringer. „Das ständig begleitende Vibrations-Monitoring während unseres Fräseinsatzes ergab lediglich einmal ein Messergebnis, das eine kurze Unterbrechung der Arbeiten erforderte.“ Bagger-Anbaufräsen würden sicher im innerstädtischen Abbruch immer bedeutsamer werden und die klassischen Stemmhämmer weitgehend verdrängen.

Steinexpo: T Tec Hydraulik, Stand B5