Integrierte Cat-Kontrollwaagen für exaktes Erreichen der Nutzlast

Laut Bußgeldkatalog gilt ein Lkw als überladen, wenn sein zulässiges Gesamtgewicht um mehr als zwei Prozent überschritten wird. Dann kann sogar die Weiterfahrt untersagt werden. Zugleich ein Sicherheitsrisiko, wenn der Lkw ins Schlingern gerät. Zu viel Ladung verändert das Fahrverhalten, das Fahrzeug wird schlechter kontrollierbar und der Bremsweg verlängert sich. Auch die Haltbarkeit von Fahrzeugrahmen und Komponenten leidet. Mit dem Wiegesystem Payload in Cat-Baumaschinen lässt sich eine Überladung von Schüttgütern vermeiden.

Erstmals eingeführt und integriert wurde Payload in die Baureihe der Cat-Kettenbagger 320 und 323, dann sukzessive in weitere Modelle vom 313 bis zum 395. Auch Cat-Radlader sind zunehmend damit ausgerüstet. Die Wägefunktion ermittelt in Echtzeit die tatsächliche Nutzlast, indem bereits während des Ladespiels der Inhalt im Grabgefäß präzise gewogen wird. Anspruch dabei ist, die Ladezeiten zu verkürzen. Der Fahrer hat den Überblick über Soll-Lasten und Last-/Zykluszahlen sowie Materialbewegungen. Er kann von der Kabine aus verfolgen, wann er das Zielgewicht für den zu beladenden Lkw erreicht hat und falls nötig umgehend nachjustieren. Auch die bewegte Tonnage am Tag lässt sich erfassen und auswerten.

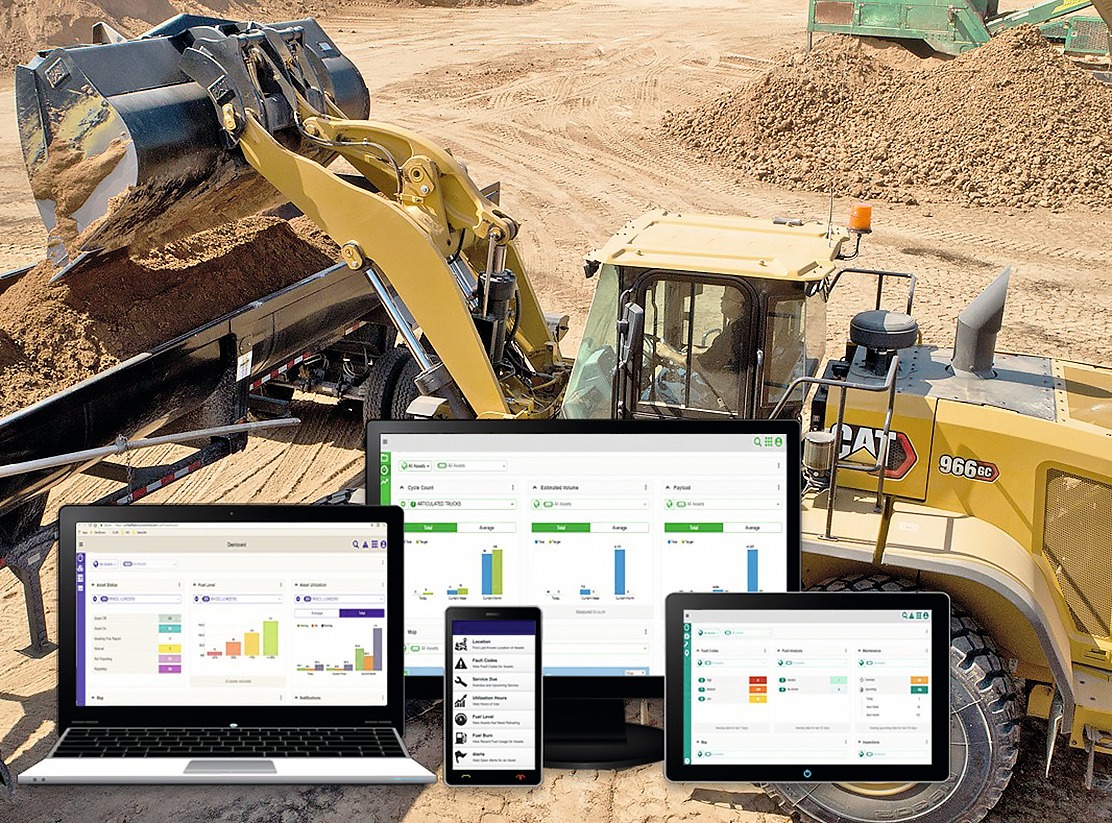

Wer am Ende eines Arbeitstages wissen will, was eine Baumaschine alles bewegt hat, lädt die Nutzlastdaten über einen USB-Anschluss am Monitor herunter. Darüber hinaus kann Payload auch mit der Flottenmanagementlösung Vision Link kombiniert werden, um Produktionsdaten zu überwachen, sodass dann Rückschlüsse auf die Anzahl von Ladungen und Ladetakten, Materialbewegung und die Größe der nötigen Lkw- Flotte gezogen, Betriebskosten optimiert und Produktionsziele eingehalten werden können. So wird unzureichende Beladung oder Überladung schnell aufgedeckt und kann abgestellt werden.

Vor der Inbetriebnahme von Payload muss die Waage kalibriert werden – die Anweisungen erhält man über den Monitor, es dauert nur wenige Minuten. Dann aktiviert der Fahrer auf dem Touchscreen-Monitor in der Kabine die Waage. Am Monitor werden alle relevanten Informationen zum Ladevorgang angezeigt. Schließlich gibt er das gewünschte Zielgewicht und die Art des Materials ein und kann loslegen, den Löffel zu füllen. Der Wiegeprozess läuft mit, bei jedem Hub wird das korrekte Materialgewicht im Löffel ermittelt. Die Löffelnutzlasten pro Ladespiel werden kumulativ auf den aktuellen Lkw übertragen und lassen sich dann vom Monitor ablesen. Ist der Vorgang erfolgreich abgeschlossen, erscheint das Löffel-Symbol am Monitor in Grün. Während des Ladevorgangs gibt eine weitere Anzeige stets an, wie viel Material der Lkw zur idealen Beladung noch braucht. So weiß der Fahrer stets, wie viele Tonnen noch fehlen, um die gewünschte Tonnage zu erreichen.

Payload verwendet Daten vom Zylinderdruck und von Maschinensensoren, um durchgehend das Materialgewicht im Grabgefäß zu berechnen. So kommt der Fahrer quasi Hub für Hub seinem Lastziel näher, ohne Schwenkbewegungen ausführen zu müssen, weil bereits beim Füllvorgang die Nutzlast ermittelt wird. Ist der Wiegevorgang abgeschlossen, erhält der Fahrer ein akustisches Signal, wenn die Löffellast die Nutzlastgrenzen überschreitet.

Spannend wird es, wenn sich der Fahrer dem Zielgewicht nähert. Hat er zu viel Material im Löffel erwischt, muss er überschüssiges abkippen – die Anzeige erscheint wieder in Grün. Soll der nächste Lkw beladen werden, nullt der Fahrer mit einem Tastendruck am Joystick die Anzeige und der Prozess beginnt von Neuem. Bei Unterladung unterstützt Payload den Fahrer ebenso.

Auch bei den neuen Radladern – Cat 966, 966 XE, 972, 972 XE, 980 und 980 XE, 982 und 982XE sowie 990K – ist die Kontrollwaage bereits ab Werk integriert und unterstützt den Ladeprozess genauso wie bei den Baggern, ohne ihn zu unterbrechen. Integrierte Sensoren messen das Gewicht in der Schaufel beim Anheben der Ladung, damit der Fahrer bei jedem Hub die Schaufel bestmöglich füllen und die Lkw bis zur maximalen Nutzlast ausladen kann. Das funktioniert natürlich auch beim Fahren vorwärts oder rückwärts. Die während der Fahrt einsetzbare Production-Measurement-Funktion stellt Nutzlastinformationen in der Fahrerkabine auf dem Monitor bereit. Von der Kabine aus lässt sich so die tägliche Produktion nachverfolgen. Genauso wird die bewegte Tonnage pro Tag, Stunde oder Ladezyklus über Vision Link erfasst.

Optional steht für die meisten Modelle auch die erweiterte Ausführung Advanced Payload bereit. Neu ist eine Abkippfunktion, die den Fahrer unterstützt, wenn er die letzte Schaufel füllt. Auf Knopfdruck kippt die Maschine dann genauso viel Material wieder zurück, bis die zulässige Beladung erreicht ist.