Doka-Schalung mit 3D-gedruckten Elementen

Wird der Architekt kreativ, muss es auch der Schalungstechniker sein. Denn nicht immer lassen sich knifflige Geometrien problemlos mit traditionellen Verfahren realisieren. Lösung: hybride Schalungskörper, die bewährte Schalung mit Elementen aus dem 3D-Drucker kombinieren. Die Bandbreite reicht dabei von Zubehörteilen bis zu massiven Schalungskörpern.

Steile Winkel, abgerundete Ecken, besondere Sichtbeton-Oberflächen, Wendeltreppen wie aus einem (Beton-)Guss: Bauherren und Architekten wollen sich im Hochbau verstärkt durch ausgefallene Details abheben. So müssen auch Bauunternehmen und ihre Partner neue Wege gehen. Bei den Schalungstechnikern von Doka kommen deshalb zunehmend 3D-gedruckte Schalungsteile zum Einsatz.

Ein Experte für additive Fertigungsmethoden von Schalungsteilen bei Doka ist Helmut Hilliges. Der Zimmermeister und Bautechniker weiß um die Möglichkeiten und Grenzen der verschiedenen Werkstoffe: „Sonderanfertigungen werden normalerweise aus Holz gefertigt und dann entsprechend bearbeitet. Bei den meisten Schalungsprojekten war das bislang auch problemlos machbar. In letzter Zeit erhalten wir aber vermehrt Projekte mit gestalterischen Besonderheiten, für die sich Schalungsteile aus dem 3D-Drucker besser eignen.“ Für solche Vorhaben entwarf der Schalungstechniker Elemente für den 3D-Druck, die zum Teil inhouse, zum Teil von Voxeljet hergestellt wurden, einem Experten für 3D-Drucklösungen im industriellen Produktionsumfeld.

Beim Neubau der Berliner Zentrale eines großen deutschen Online-Händlers beispielsweise sind die Wände und Brüstungen des Innengebäudes in Sichtbeton teilweise ausgerundet gestaltet, insbesondere im Atrium. Eine beliebte Schalung für Sichtbetonflächen ist die Rahmenschalung Framax Xlife plus, die auch hier zum Einsatz kam. Zur Ausgestaltung der Ankerstelle wird mit dem Sichtbetonkonus eine runde Vertiefung im Beton erzeugt. In diese klebt man in der Nachbehandlung einen Faserzementstopfen als Blende ein. Bei geraden Wänden mit den Systemteilen kein Problem. Doch in den ausgerundeten Bereichen, die auch noch alle unterschiedliche Radien haben, war die Herausforderung, gleichförmige Ankerstellen herzustellen, mit einem konventionellen Konus schwierig, da zu starr. Da für die ausgerundeten Bereiche Schalungssonderelemente gefertigt werden mussten, entwarf Hilliges einen speziell gefertigten Konus. Dieser musste so flexibel sein, dass er sich durch Andrücken gegen die runden Oberflächen minimal verformen lässt und entsprechend abdichtet. Die Lösung waren flexible Sichtbetonkonen aus dem 3D-Drucker. „Mit so einem Konus konnten wir in den runden Bereichen die gleichen Aussparungen erzeugen wie in den geraden Bereichen mit dem Standardkonus. In Summe entstand so ein gleichförmiges Bild über die gesamten Sichtbeton-Flächen“, resümiert Hilliges.

Es musste etwas Robusteres her

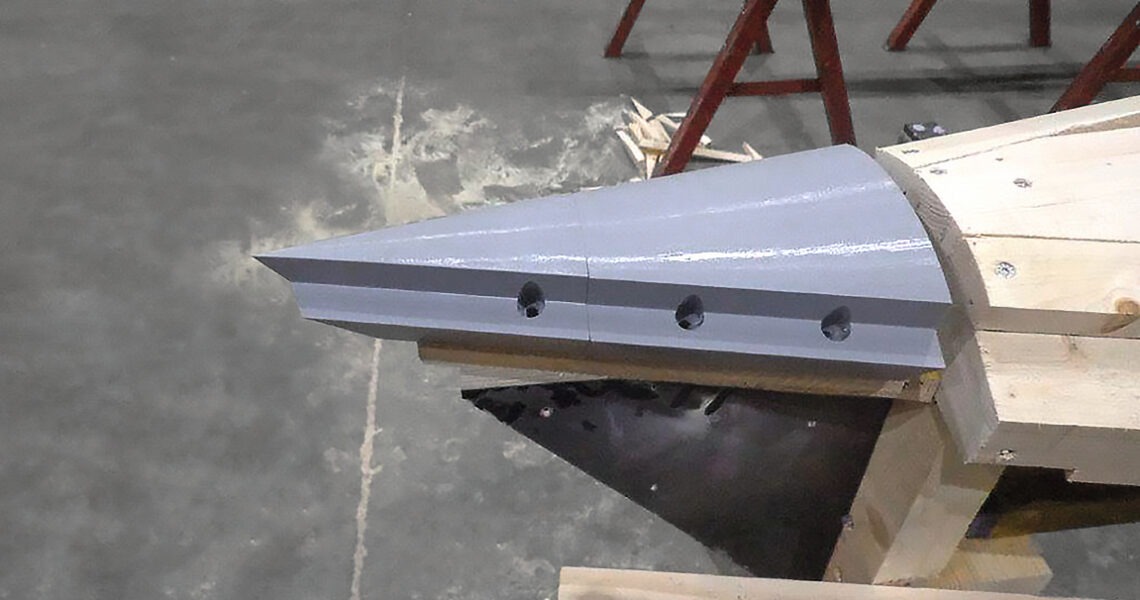

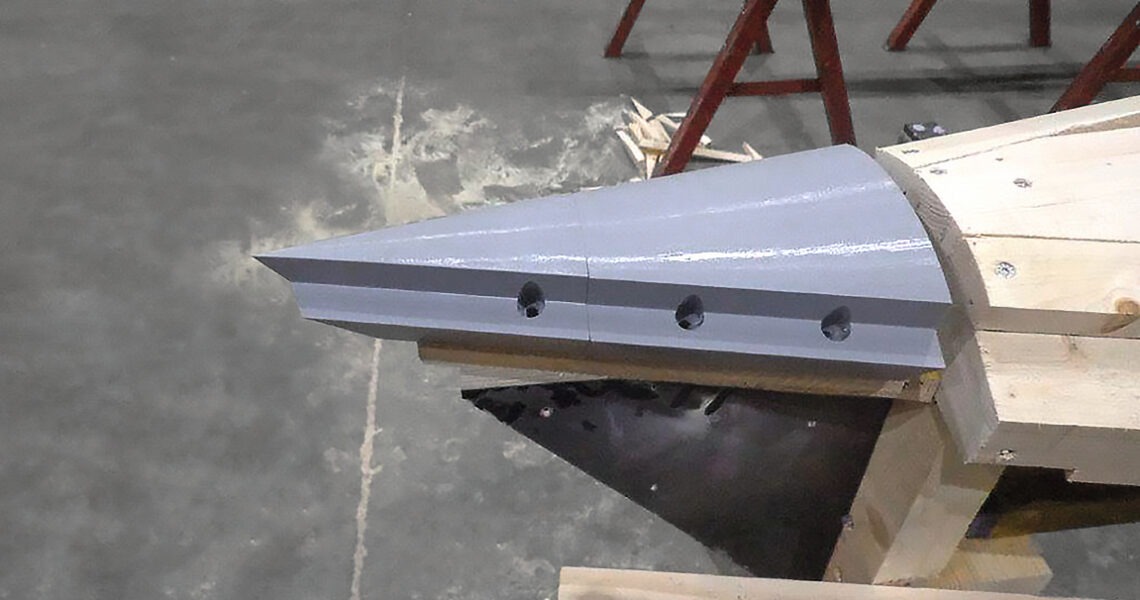

Eine andere Anforderung war beim neuen Unternehmenssitz von Post Luxembourg die Betonage eines ausgerundeten Eckbereichs der Dachfläche mit einem auf Null zusammenlaufenden Element. Hier gibt es nicht eine Gratlinie, die an einem Verschneidungspunkt in die Firstlinie verläuft. Vielmehr ist die Gratlinie aufgelöst in eine runde, kegelige Fläche, deren Spitze die Ecke der Firstlinie trifft. Das verlangt ein konisch kegeliges Schalungselement, welches am oberen Ende spitz auf Null zuläuft. „Konventionell würde man dazu einen Block aus Leimholz fertigen“, erklärt Hilliges. „Dieser muss entsprechend in der Oberfläche aufwendig behandelt, also gefräst, gespachtelt, geschliffen und lackiert werden. Die Holzspitze selbst ist dabei so filigran, dass sie leicht beschädigt werden kann. Da musste etwas Robusteres her.“ Also fertigten Hilliges und seine Kollegen einen Hybrid an: einen üblichen Schalungskörper in Verbindung mit einer äußerst widerstandsfähigen Schalungsspitze aus dem 3D-Drucker, die in der Oberfläche Betonage-fertig ist.

Das Schalelement stellte der Doka-Fertigservice konventionell her, soweit es die Biegeradien der Holzwerkstoffe zulassen. Für die Spitze wurde eine Auflagerplatte vorbereitet, auf die man die robuste, 3D-gedruckte Spitze nur noch verschraubt. Da sämtliche Funktionen zum Einbau wie winkelgerechte Anschraublöcher und Auflagen für die Schalhaut des Nachbarelements mitgedruckt wurden, sparte man sich zudem wertvolle Montagezeiten im Schalungsbau.

Mehr Tüftelei war gefragt bei zwei 9,90 m hohen, repräsentativen Portalsäulen im dorischen Stil für den Eingangsbereich eines Geschäftsgebäudes in Grünwald bei München. Sie sollten in sechs Segmenten als Betonfertigteile in einer Feldfabrik auf der Baustelle gegossen und dann aufeinandergesetzt und verklebt werden. Neben den runden zylindrischen Segmenten waren auch die dorischen Kapitelle sowie die entsprechenden Postamente zu schalen. Die zylindrischen Teile konnten konventionell in der Trägerschalung Top 50 betoniert werden. Für die Postamente sowie die Kapitelle kamen per Binder-Jetting hergestellte Sandgussformen des Kooperationspartners Voxeljet zum Einsatz. Diese wurden beim Postament in die Trägerschalung eingesetzt, beim Kapitell als eigenständige Schalung verwendet. „Der große Vorteil ist hier, vielfältige Funktionen gleich mit ins gedruckte Bauteil integrieren zu können. Man muss keine Spannlöcher nachträglich bohren, sondern kann diese gleich mitdrucken“, so Hilliges. Gleiches gelte für Hebegriffe, Nut- und Federverbindungen, sodass man beim Verspannen der Elemente eine ebenmäßige Oberfläche einstellen kann. „Wir haben auch gleich die Ausschal-Öffnungen zum Ansetzen von Keilen oder Hebeeisen mitdrucken lassen, was die Gefahr von Beschädigungen beim Ausschalen reduziert. Mit etwas Sorgsamkeit kann man so ohne Weiteres die gedruckten Schalungsteile mehrere Male einsetzen.“

Bei allen Vorteilen – Flexibilität bei der Gestaltung, Witterungsbeständigkeit, Oberflächenqualität – kommen 3D-gedruckte Schalungsteile trotzdem noch eher punktuell zum Einsatz. „Noch ist es eine Kosten-Nutzen-Abwägung“, weiß Hilliges. „Außerdem ist ein 3D-gedrucktes Schalungsteil sehr viel schwerer als ein konventionelles, das muss ja auch montiert werden.“ Zudem habe Holz als Werkstoff gerade bei Sichtbeton Eigenschaften, die man mit Kunststoff nicht ohne Weiteres eins zu eins nachahmen könne. „Doch haben additiv gefertigte Schalungsteile und -elemente so vielfältige Einsatzmöglichkeiten, dass wir intensiv in diesem Segment forschen, um für das jeweilige Projekt die am besten geeignete Lösung zu realisieren.“

Bauma: Freigelände Nord 421 – 423