Retro-Serie Teil I: Bauboom in den 1960er-Jahren

In den 1960er-Jahren war die Bauindustrie der bedeutendste Wirtschaftszweig der noch jungen Bundesrepublik. Entsprechend groß war die Nachfrage nach Baumaschinen. Wir blicken zurück auf spannende Zeiten und Entwicklungen.

Zum Ende des Jahrzehnts waren etwa 1,5 Mio. Arbeitskräfte direkt im Bauhauptgewerbe beschäftigt, also jeder zwölfte Erwerbstätige. Dabei traf ein hohes Auftragsvolumen auf einen sich abzeichnenden Mangel an verfügbaren Arbeitskräften. Der Wunsch sowohl nach Mechanisierung arbeitsintensiver Tätigkeiten als auch nach Steigerung der Leistungsfähigkeit und Effizienz der vorhandenen Maschinen war also nachvollziehbar. Dabei waren drei Trends zu beobachten. Erstens wurden zunehmend kompaktere und leichter transportierbare Maschinen entwickelt, die Aufgaben übernehmen konnten, welche zuvor in Handarbeit erledigt werden mussten. Zweitens verfestigte sich der Siegeszug der aus den USA stammenden luftbereiften Baumaschinen wie Radlader, Muldenkipper oder Schürfzüge. Und drittens trat der Einsatz von Öl-Hydraulik aus dem Erprobungsstadium in die Phase allgemeiner Akzeptanz als flexible, leistungsfähige und betriebssichere Antriebstechnik. Insgesamt also gute Bedingungen für die Baumaschinen-Hersteller im In- und Ausland sowie für deren Vertriebs- und Serviceorganisationen.

Die allgemeine Stimmung war von einer etwas unbekümmerten Technikgläubigkeit geprägt, und die Besiedelung der Tiefsee und des Mondes schien nur noch eine Frage von Jahrzehnten. Dass diese raumgreifenden Verhaltensweisen mitunter ein Problem für unseren Planeten darstellen konnten, wurde allenfalls bei überregionalen Störfällen wahrgenommen.

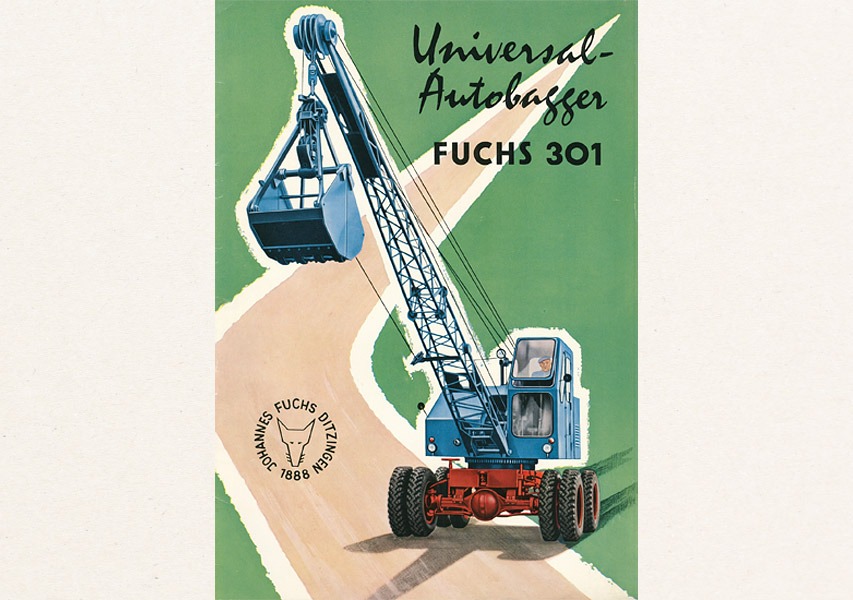

Bei den Bagger-Herstellern bekamen die etablierten Marken wie Menck, Demag, Weserhütte oder O&K, die schon vor dem Zweiten Weltkrieg schwere Seilbagger gebaut hatten, zunehmend Konkurrenz von neu gegründeten, inhabergeführten Anbietern. Diese entwickelten aus stets bescheidenen Anfängen nach recht kurzer Zeit eigene Baumaschinen. Dabei setzen Firmen wie Liebherr, Atlas-Weyhausen, Poclain oder JCB von Anfang an konsequent auf die Hydraulik. Bei Fuchs, Sennebogen und Eder war man durch den landwirtschaftlichen Hintergrund zunächst noch mit leichten Mobil-Seilbaggern erfolgreich.

Die Kleinen kommen

Als der VW Käfer unter den Baumaschinen wurde der Fuchs 301 gerne bezeichnet – er kommt mit etwa 15.000 gebauten Exemplaren allerdings nicht ganz an den zum Vergleich herangezogenen Pkw heran. Für eine Baumaschine waren dies jedoch sehr beeindruckende Zahlen, und noch über viele Jahre war auf fast jeder größeren Baustelle ein 301 anzutreffen. Leichte Seilbagger wurden jedoch auch von anderen Herstellern angeboten, darunter Namen wie Dolberg, Sennebogen, Bavaria, Gross, Wehrhahn, Wittener-Baggerwerk und Wilhag. Auch den etablierten Herstellern blieb der Trend zu kleineren Baggern nicht verborgen. So gab es bei O&K, Weserhütte und Demag diverse Versuche, auch diesen Bedarf zu decken, jedoch konnten sie alle an den Erfolg des kleinen Fuchs nicht anknüpfen.

Fing das Betriebsgewicht zu Dampfbagger-Zeiten bei etwa 30 t an, waren nun Kleinbagger ab etwa 6 t verfügbar. Mit einem meist luftgekühlten Dieselmotor und rein mechanischer Kraftübertragung, waren sie technisch gut beherrschbar und vergleichsweise preiswert in der Anschaffung und Unterhaltung. Dies eröffnete Anwenderkreise, für die ein eigener Bagger bislang unerschwinglich beziehungsweise wirtschaftlich nicht sinnvoll gewesen war. Zudem konnten diese leichteren Maschinen deutlich einfacher zur Baustelle transportiert werden. Dabei fuhren die Mobilversionen per Achse oder im Schlepp, während die Kettenbagger auch gerne mal auf einen Kipper verladen wurden, was nicht selten zu riskanten Manövern führte.

Wegen der starken Präsenz der einheimischen Anbieter, spielten ausländische Wettbewerber bei dieser Maschinengattung keine bedeutenden Rolle. Lediglich die in Dortmund in Lizenz gefertigten amerikanischen P&H-Bagger gelangten zu einer gewissen Bekanntheit, allerdings eher in der mittleren Gewichtsklasse.

Eine völlig andere Gattung vergleichsweise kompakter Baumaschinen kam mit den Baggerladern auf. Der britische Hersteller JCB gilt zwar nicht unbedingt als deren Erfinder, jedoch wird sein Markenname in vielen Ländern als Synonym für eben diese Maschinen verwendet. Die JCB Deutschland GmbH wurde 1965 gegründet und eröffnete ihre Zentrale in Köln-Porz, unweit des Flughafens. Baggerlader waren besonders im ländlichen Raum für kleinere Arbeiten recht beliebt, da sie sehr flexibel einsetzbar waren und auf eigener Achse zur Baustelle gelangen konnten. Weitere bekannte Anbieter waren hier Case, MF, John Deere und Kramer.

Schnelligkeit bedeutet Leitungsfähigkeit

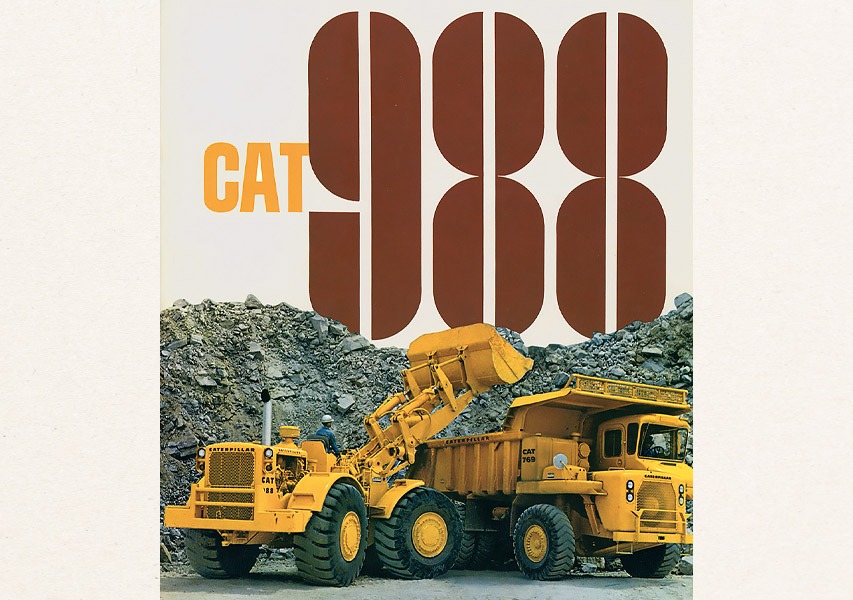

Auf einer deutschen Erd-Baustelle gab es vor dem Krieg einen Dampfbagger, eine Schmalspurlok samt Kipploren und eventuell noch eine Planierraupe. Dazu waren noch eine Menge Handarbeiter im Einsatz, die das System am Laufen halten mussten. Doch kamen aus den USA bereits in den 1950er-Jahren völlig neuartige Erdbaumaschinen zu uns herüber. Allen voran natürlich von Caterpillar, deren Vertrieb die Zeppelin Metallwerke im Jahr 1954 exklusiv übernommen hatten. Aber auch Marken wie Euclid, Michigan, IHC-International, Allis-Chalmers, John Deere, Massey-Ferguson und LeTourneau wurden durch Händler mehr oder weniger intensiv vertrieben. Sehr schnell wurden auch hier die Vorteile von Radladern gegenüber den schwerfälligen Baggern erkannt. Mit ihren Luftreifen waren ihnen im Gelände zwar Grenzen gesetzt, auf den meisten Untergründen erwiesen sich jedoch als wendig und flexibel einsetzbar.

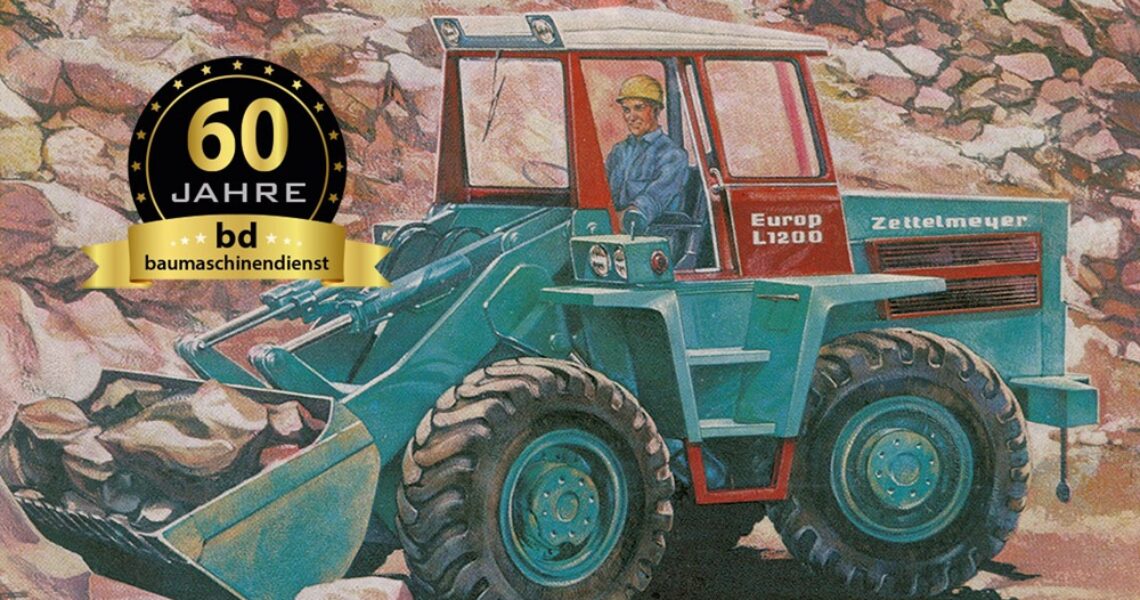

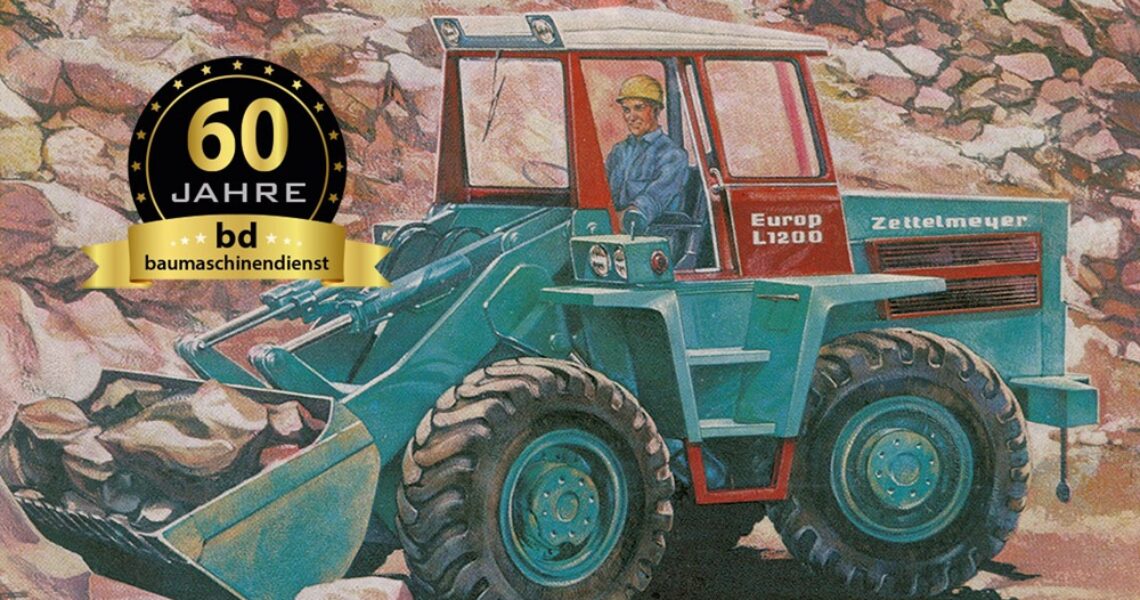

Das erkannten auch einheimische Baumaschinenhersteller, und bald wurden Radlader in zahlreichen Leistungsklassen angeboten. Zu den bekanntesten Marken gehörten Hanomag, Zettelmeyer, Frisch, Kaelble und Kramer. Die Konstruktionen wurden dabei immer praxistauglicher: Die Hubarme wurden vor der Kabine angeordnet, mechanische Schaltgetriebe wurden durch Lastschaltgetriebe mit Drehmomentwandler ersetzt, und ab Mitte der 1960er-Jahre begann sich die Knicklenkung gegenüber dem starren Rahmen mit gelenkter Hinterachse durchzusetzen.

Auf ausgedehnten Baustellen konnten mit schweren Muldenkippern oder Schürfzügen bislang nicht gekannte Leistungen erzielt werden. Diese Fahrzeuge waren auf vergleichsweise hohe Geschwindigkeiten ausgelegt, was allerdings erhöhte Ansprüche an die Fahrwege stellte. Hatte die Bauleitung dies beherzigt, konnte eine fast beliebig erweiterbare Flotte von Kippern, die mit bis zu 70 km/h dahin donnerten, ein Vielfaches dessen transportieren, was ein vor sich hin wankender Lorenzug zu bewegen vermochte. Der gleislose Erdbau wurde zum Stand der Technik.

Und noch ein ganz neues Fenster tat sich Ende der 1960er-Jahre auf: Erstmals wurden auch Baumaschinen aus japanischer Produktion angeboten. Komatsu versuchte, zunächst noch etwas verhalten, mit Lade- und Planierraupen in Deutschland Fuß zu fassen.

Die Hydraulik macht Druck

Alle Pioniere, die bei der Baumaschinen-Konstruktion Hydraulik verwenden wollten, mussten über mehrere Eigenschaften verfügen: Ausdauer, einen unerschütterlichen Glauben an das Konzept sowie eine hohe Resilienz angesichts herber Rückschläge. Hydraulische Antriebe waren im Maschinenbau durchaus nicht neu, jedoch hatten sie bislang in Werkzeugmaschinen oder gar im Flugzeugbau Verwendung gefunden – also unter völlig anderen Einsatzbedingungen als auf der Baustelle. Dass es im Falle zerberstender Schläuche noch keinen mobilen Notdienst gab, gehörte da eher noch zu den kleineren Problemen. Eigentlich war noch keine der Komponenten der ständigen Über-Beanspruchung in einer Baumaschine gewachsen.

Es gab, besonders bei den etablierten Herstellern, ernsthafte Pläne, das Projekt Hydraulik wieder einzustellen, um sich mit ganzer Kraft erneut den bewährten Seilbaggern widmen zu können. Ebenso ist es eher unwahrscheinlich, dass damalige Bauunternehmer neuen Technologien aufgeschlossener begegnet sind als heutige. Da war also einiges an Überzeugungsarbeit zu leisten. Doch langsam aber stetig hat sich die neue Technik ihren Weg gebahnt.

Die Vorteile lagen natürlich auf der Hand. Wo beim Seilbagger noch viele Bewegungen lediglich durch die Schwerkraft angetrieben wurden, konnte die Ausrüstung eines Hydraulikbaggers in nahezu jeder Richtung Kraft aufbringen. Auch war die Steuerung wesentlich intuitiver und damit schneller zu erlernen als beim Seilbagger, was vielen Anwendern die Entscheidung zum Umstieg wesentlich erleichterte. Erforderte der Umgang mit Windenkupplungen und Bremsen noch sehr viel Geschick – es dauerte mitunter Monate und Jahre, bis das perfekt beherrscht wurde –, so konnte ein lernwilliger Neuling auf einem Hydraulikbagger bereits nach kurzer Zeit selbständig arbeiten. Einmal davon abgesehen, dass manche Hersteller für jede Funktion einen eigenen Steuerhebel verwendeten und auch diejenigen, die zwei Kreuzschalthebel verbauten, weit davon entfernt waren, ein einheitliches Schaltschema zu verwenden.

Gegen Ende der 60er-Jahre hatte man als Baggerhersteller entweder ein wettbewerbsfähiges Hydraulikbagger-Programm oder man war bereits aus dem Rennen oder auf dem besten Weg dahin. In bestimmten Einsatzbereichen besaßen die Seilbagger jedoch durchaus noch ihre Daseinsberechtigung: So waren große Reich-Höhen oder -Tiefen mit ihnen vergleichsweise einfach zu erzielen. Auch hatten sich schwere Hochlöffel-Seilbagger in Steinbrüchen und Gewinnungsbetreiben als ausgesprochen langlebig und zuverlässig erwiesen. In der Folge wurden von Fachleuten immer wieder Gewichts-Obergrenzen benannt, ab denen hydraulische Systeme nicht mehr beherrschbar schienen. Aus heutiger Sicht wissen wir, dass solche Aussagen gern mal von der Realität überholt werden – aber dazu mehr im nächsten Teil.

Damals war jeder zufrieden, wenn der Bagger ein Loch graben konnte und dabei einigermaßen betriebssicher war. Es gab zwar den Begriff des Universalbaggers, der eine Vielfalt von untereinander austauschbaren Ausrüstungen bot. Jedoch wurde davon in der Praxis nur sehr verhalten Gebrauch gemacht. Letztendlich war es auch beim Hydraulikbagger doch sehr kräfte- und zeitraubend, einen Tieflöffelausleger auf der Baustelle gegen eine Gittermast-Kranausrüstung zu wechseln. Hatten manche Hersteller anfangs noch auf teil-hydraulische Systeme gesetzt, bei denen bestimmte Funktionen wie Fahren oder Schwenken noch mechanisch ausgeführt wurden, stellten schließlich alle komplett auf Hydraulik um, was den Aufbau der Geräte wiederum vereinfachte.

Unser Fazit

In den 1960er-Jahren war eine Menge Dynamik in der Bauindustrie, und der technische Fortschritt noch mit Händen greifbar. Dies führt im Rückblick gerne zu einer gewissen Verklärung. Die häufig gepriesene einfache Reparierbarkeit der damaligen Maschinen überblendet jedoch, dass durch gröbere Fertigungstoleranzen, teils mangelhafte Serienreife und häufige Über-Beanspruchung eben auch oft und viel geschraubt werden musste.

Dass manche Zeitzeugen das Arbeiten seinerzeit als unbeschwerter empfanden, liegt meist daran, dass man recht sorglos mit dem Verbrauch von Kraftstoff umgegangen ist und für die Entsorgung aller erdenklichen Bau-Restmassen jede Art von Geländevertiefung genutzt wurde. Auch würde wohl kaum jemand sein aktuelles Arbeitsgerät gegen einen Seilbagger eintauschen wollen, bei dem der Zweizylinder-Deutz ins Ohr brüllt, im Prospekt die Motorabwärme als Heizungsersatz verkauft wird und ständig der Abrieb der asbesthaltigen Bremsbeläge in der Luft liegt. Wilde Zeiten also, aber es sollte ja noch eine Menge kommen – wie Sie bald im Teil II unserer vierteiligen Retro-Serie erfahren: die 1970er-Jahre.