Freistehendes Gerüstkonzept für Chorraum-Sanierung

Am Ulmer Münster trifft moderne BIM-Methodik im Gerüstbau auf historische Bausubstanz. Sowohl der Hauptturm als auch der Chorraum im Innern des gotischen Bauwerks werden derzeit umfangreich saniert. Als Arbeits- und Schutzgerüst dient in beiden Fällen das modulare Peri-Up-Gerüstsystem – geplant mit 3D-Laser-Scanning und 3D-Bauwerksmodell.

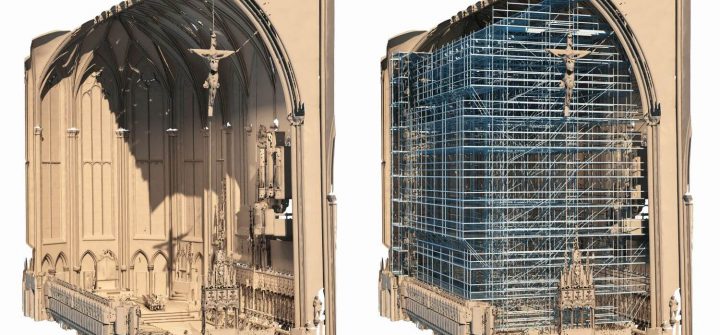

Das Ulmer Münster ist die größte evangelische Kirche Deutschlands. Nach der Grundsteinlegung im Jahr 1377 wurde das gotische Bauwerk in mehreren Bauabschnitten errichtet und stetig erweitert. Der 161,53 m hohe Hauptturm wurde erst 1890, also über 500 Jahre nach Baubeginn, vollendet und ist bis heute der höchste Kirchturm der Welt. Im Chorraum lösten sich Ende 2018 Putzteile von der Decke – eine Spätfolge der Reparaturen eines Bombenschadens von 1945, bei denen unterschiedliche Materialien verwendet wurden. Die deshalb nötigen Sanierungsarbeiten an der Gewölbedecke erforderten ein Arbeitsgerüst, das sich möglichst exakt an die komplizierte Bauwerksgeometrie anpassen kann. Eine knifflige Aufgabe: Um Verankerungen an der historischen Baustruktur zu vermeiden, wurde das 13.000 m³ große Raumgerüst freistehend ausgeführt. Das hölzerne Chorgestühl, der Altar und die Chororgel mussten überbaut und umbaut werden. Gleichzeitig hat Peri abgestufte Arbeitsebenen und Zugangsmöglichkeiten geschaffen, damit zeitgleich am Chorgewölbe und Chorgestühl gearbeitet werden kann. Der Zugang und der vertikale Materialtransport erfolgten über einen in die Gerüstkonstruktion integrierten Treppenturm sowie einen Bauaufzug.

Die komplexe Gerüstplanung realisierten die Ingenieure für dieses Projekt mithilfe der BIM-Methodik. Mangels Bestandsplänen wurde der Innenraum des Chors mit einem 3D-Laser-Scanning erfasst und in ein 3D-Bauwerksmodell überführt. Bereits in der frühen Planungsphase ließen sich so mögliche Kollisionen mit der Bausubstanz bei der späteren Montage des Arbeitsgerüsts ausschließen. Ein weiterer Vorteil der detaillierten Gerüstplanung: Durch getaktete, auf die Montagefolge abgestimmte Materiallieferungen wurde nur wenig Lagerplatz benötigt. Die Gerüstkonstruktion – bestehend aus insgesamt etwa 90 t Material – basierte weitestgehend auf einem Grundraster von 2,50 m auf 2,50 m. Die geometrische Anpassung an den Chorraum mit seinen Nischen und Ausrundungen sowie die Berücksichtigung des Altars, des Chorgestühls und der Orgel ermöglichte das metrische Systemraster von Peri-Up-Flex in 25-cm- beziehungsweise 50-cm-Schritten. Zeitaufwendige Kupplungsverbindungen ließen sich bei der Gerüstmontage so weitestgehend vermeiden.

Auch die Arbeitsebenen für die Gerüstnutzung konnten sicher, da ohne Stolperstellen, mit Systembelägen ausgebildet werden. Selbst Auskragungen und Abhängungen ließen sich laut Peri mit Systembauteilen ausführen. So wurde beispielsweise der knapp 500 Jahre alte Hauptaltar überbaut, indem die darüber angeordneten Gerüstfelder am umliegenden Raumgerüst mittels Standard-Knotendiagonalen abgehängt wurden. Verantwortlich für die Ausführung der Gerüstmontage war das regional ansässige Unternehmen Mack Gerüstbau. Zahlreiche praktische Details des Peri-Up-Systems machten den Arbeitern die Handhabung einfach: So lassen sich beispielsweise die Vertikalstiele durch die Form der Rosette platzsparend stapeln und rollen zudem beim Ablegen nicht weg. Konstruktionsdetails wie die Riegelmontage mit dem selbsttätig verriegelnden Gravity Lock und der werkzeuglose Belageinbau mit integrierter Belagsicherung erlauben zudem eine schnelle Montage.

Im Anschluss an die Fertigstellung und Freigabe des Gerüstsystems begannen die Sanierungsexperten mit der Bestandsaufnahme der historischen Bausubstanz. Mit einem Paukenschlägel klopften sie Zentimeter für Zentimeter das Deckengewölbe ab und lokalisierten die schadhaften Stellen. Äußerst kritisch sind die Bereiche am direkten Übergang zwischen Gewölbe und Rippenbögen. Unterschiedliche physikalische Eigenschaften führten hier zu Rissbildungen und Lockerungen, die es nun auszubessern gilt. Der lockere Putz wird auf etwa 100 m Länge sorgfältig abgelöst, die Risse und Spalten mit Hanf ausgestopft und neu verfüllt. Die Arbeiten sollen bis Ende 2019 abgeschlossen und das Gerüst wieder abgebaut sein.